Hoe optimaliseert de dubbele tafel optische lasersnijmachine snijpaden en snijparameters door een intelligent systeem om afval te verminderen?

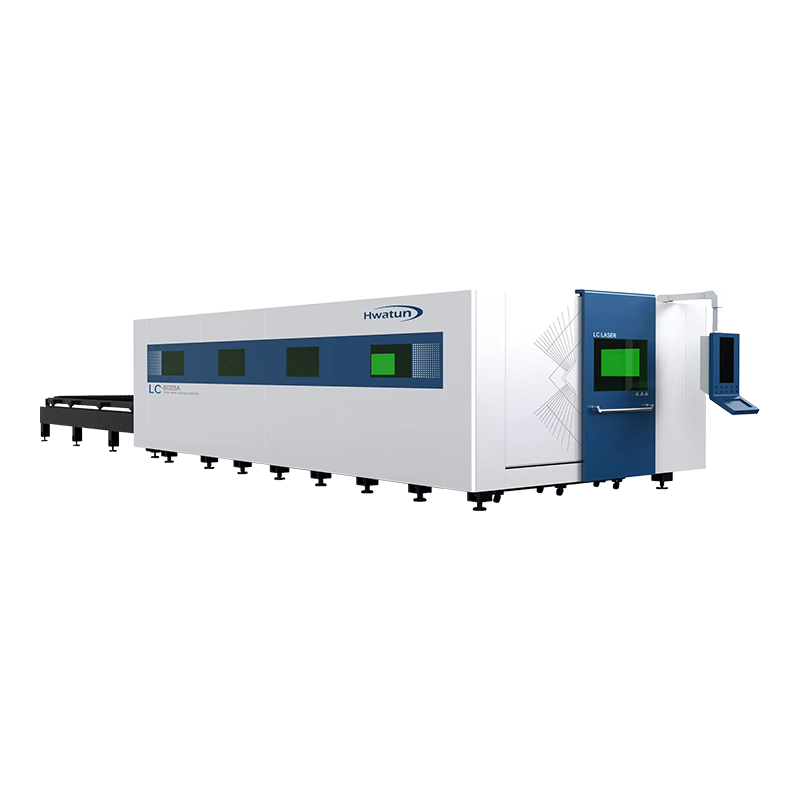

Door geavanceerde intelligente systemen te integreren, de Double-tafel glasvezel lasersnijmachine Kan de snijefficiëntie aanzienlijk verbeteren, materiaalafval verminderen en de algehele verwerkingskwaliteit verbeteren. Deze intelligente systemen bereiken een efficiëntere en nauwkeurige verwerking door snijpaden te optimaliseren, snijparameters aan te passen en de werking van de apparatuur te regelen. Hier zijn een paar belangrijke aspecten die laten zien hoe intelligente systemen kunnen helpen bij het optimaliseren van snijpaden en parameters, waardoor afval wordt verminderd.

Intelligente optimalisatie van het snijpad is een van de belangrijke manieren voor dual-stations vezellasersnijmachines om afval te verminderen. Door intelligente algoritmen en software kan het systeem automatisch het kortste en meest effectieve snijpad berekenen, onnodige gereedschapsbeweging en stationaire tijd verminderen en de snijvolgorde van platen optimaliseren. Specifieke methoden zijn onder meer:

Via de geïntegreerde lay -outsoftware kan het intelligente systeem automatisch de optimale rangschikking van werkstukken op de plaat op de bord rangschikken volgens de verwerkingsafbeeldingen, waardoor het maximale gebruik van materialen wordt gebruikt en het genereren van overgebleven materialen wordt verminderd. Het systeem zal het meest economische nestplan berekenen op basis van de snijvorm, plaatgrootte en opstelling van werkstukken.

Het systeem controleert de snijpaden om ervoor te zorgen dat het snijden van paden tussen verschillende werkstukken niet overlappen, het vermijden van ineffectieve snijbewerkingen en dus het verminderen van materiaalafval.

Door de bewegingstrajecten van materialen en snijkoppen in realtime te bewaken, kan het intelligente systeem potentiële problemen in het pad voorspellen (zoals het aftrekken van kop, botsing, enz.) En automatische aanpassingen maken om onnodige bewerkingen en materiaalafval te voorkomen.

Optimalisatie van snijparameters heeft direct invloed op de snijefficiëntie en materiaalgebruik. Vezellasersnijmachines moeten meestal parameters aanpassen, zoals laservermogen, snijsnelheid en focuspositie volgens verschillende materialen, diktes en snijvereisten. Het intelligente systeem kan deze parameters automatisch aanpassen door realtime monitoring en gegevensanalyse, waardoor het afval tijdens het snijproces wordt verminderd. Specifieke maatregelen zijn:

Het intelligente systeem past automatisch het laservermogen aan op basis van de dikte, het type en snijsnelheid van het materiaal om de snijnauwkeurigheid en efficiëntie te garanderen. Passende laservermogen kan niet alleen de snijsnelheid verhogen, maar ook het afval van overmatige energie verminderen en oververhitting of het snijden van falen voorkomen.

Volgens de eigenschappen van verschillende materialen kan het intelligente systeem de snijsnelheid automatisch aanpassen, de snijkwaliteit optimaliseren en materiaalafval voorkomen veroorzaakt door te snel of te langzaam snijsnelheid. Het intelligente systeem kan snijparameters aanpassen op basis van realtime feedback (zoals laserreflectie, snijkwaliteit, enz.) Om ervoor te zorgen dat de snijsnelheid overeenkomt met de materiaaldikte en het type.

Nauwkeurige focuscontrole is van cruciaal belang om de kwaliteit te verminderen. Het intelligente systeem past automatisch de focuspositie van de laserstraal aan volgens het materiaal- en snijbehoeften, zodat de laser gericht is op het beste snijpunt en een slechte snijkwaliteit en materiaalverspilling veroorzaakt door focusafwijking vermijdt.

Het intelligente systeem bewaakt verschillende gegevens tijdens het lasersnijproces in realtime (zoals laservermogen, focuspositie, snijsnelheid, snijeffect, enz.) En past dynamisch snijparameters aan op basis van feedbackinformatie. Op deze manier is het systeem in staat om zelf te reguleren en afval te vermijden dat wordt veroorzaakt door bedieningsfouten of falen van apparatuur.

Het systeem kan veranderingen in laservermogen in realtime volgen en vergelijken met de ingestelde waarde om de stroomstabiliteit te garanderen. Als de laserstroomafwijking groot is, zal het intelligente systeem zich onmiddellijk aanpassen om oversnijding of ondernieuwing van materialen veroorzaakt door ongelijk laservermogen te voorkomen.

Het systeem volgt de precieze positie van de laserstraal in realtime door sensoren of visuele herkenningstechnologie, zodat de laser altijd nauwkeurig op het snijmateriaal werkt en afval wordt veroorzaakt veroorzaakt door positiefouten.

Tijdens het snijproces ontvangt het intelligente systeem continu feedbacksignalen (zoals het snijden van kwaliteit, materiaaldikte, temperatuur, enz.) En optimaliseert automatisch de snijparameters op basis van deze feedback om ervoor te zorgen dat elk snijproces zo efficiënt mogelijk is.

Door historische gegevens van het snijproces te analyseren, kan het intelligente systeem toekomstige snijprocessen optimaliseren en verbeteren. Het systeem analyseert bijvoorbeeld de optimale snijparameters voor verschillende materialen en diktes en gebruikt deze gegevens om snijparameters in de daaropvolgende productie aan te passen, waardoor afval wordt verminderd.

Door continu historische snijgegevens te leren en te verzamelen, kan het systeem snijtrends van verschillende materialen en diktes identificeren, nauwkeurigere parameteraanbevelingen bieden voor toekomstige productietaken en de productie -efficiëntie optimaliseren.

Door gegevens te analyseren tijdens elk snijproces, kan het intelligente systeem de oorzaken van slecht snijden identificeren (zoals materiaalproblemen, onjuiste parameterinstellingen, enz.) En operators -suggesties geven om te voorkomen dat vergelijkbare problemen opnieuw plaatsvinden en het risico op ondermaatse kwaliteit te verminderen. resulterend in materiaalverspilling.

Het intelligente systeem kan automatisch het gebruik van materiaalgebruik in het snijden van taken analyseren en afval minimaliseren via geavanceerde nestalgoritmen.

Het intelligente systeem op basis van de lay -outsoftware van de lasersnijmachine kan het beste lay -outplan berekenen en de rangschikking van onderdelen op de plaat optimaliseren, waardoor de verspilling van materialen en verspilde ruimte wordt verminderd. Het systeem kan delen van verschillende vormen efficiënt verwerken, het gebruik van materiaal maximaliseren en het genereren van afval verminderen.

Door gegevensanalyse kan het intelligente systeem verschillende lay -outplannen vergelijken en materiaalverlies onder verschillende plannen voorspellen, waardoor operators het optimale plan kunnen kiezen om ervoor te zorgen dat elk materiaal in de maximale mate wordt gebruikt.

De dual-station fiber lasersnijmachine maakt gebruik van twee werktuigen. Tijdens het snijden op de ene werkbank kan de andere werkbank materialen veranderen, wat de algehele productie -efficiëntie verbetert. Het intelligente systeem vermindert materiaalverandering en standby -tijd door het werk van deze twee stations te coördineren, waardoor materiaalafval wordt verminderd.

In het ontwerp met twee stations kan het intelligente systeem het omschakelen van de twee werkstations nauwkeurig regelen om ervoor te zorgen dat terwijl ze aan de ene kant snijden, voorbereiding, ontladen en andere bewerkingen aan de andere kant worden uitgevoerd. Door een naadloze workflow wordt de wachttijd voor materiaalverandering verminderd en wordt de productie -efficiëntie verbeterd.

Het intelligente systeem kan ook de belasting van twee werkstations dynamisch aanpassen om te voorkomen dat knelpunten van de productie veroorzaakt door het ene station te druk zijn, terwijl een ander station inactief is, waardoor de algehele efficiëntie van productie en materiaalgebruik wordt verbeterd.

Deze intelligente optimalisatiefuncties zorgen ervoor dat de dual-station fiber lasersnijmachine duidelijke voordelen hebben in praktische toepassingen, vooral in hoog-volume, zeer nauwkeurige en efficiënte productieomgevingen.

Nieuwscategorieën

Productcategorieën

Gerelateerde producten

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Groep 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, China.

Groep 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, China.

Copyright © Nantong Hwatun Heavy Machine Tool Co., Ltd. Alle rechten voorbehouden.

简体中文

简体中文